L’abilità manifatturiera che garantisca al prodotto finito solo una qualità in termini di risultato applicativo, non è oggi più sufficiente. È necessario andare oltre tale aspetto “industriale”, avventurandosi con competenza e cognizione di causa nel campo della salvaguardia ambientale e della salute umana e animale, campo spesso abusato e fatto oggetto di politiche di solo marketing.

Lo stato dell’arte

La moderna tecnologia si basa sulla capacità industriale di poter produrre manufatti in un’ottica che prescinde dalla semplice e oggettiva qualità applicativa dell’oggetto prodotto. Il settore enologico, che ha vissuto un grande sviluppo dal secondo dopoguerra in poi, ha via via introdotto sempre più elementi di trattamento, chimici, fisici e biologici, con una continua rincorsa alle più moderne soluzioni tecniche per la stabilizzazione e valorizzazione del vino e delle sue qualità più apprezzate dal consumatore. In particolare, molti prodotti (additivi e coadiuvanti tecnologici) sono stati dapprima introdotti in forma di polvere (solubile o disperdibile) e successivamente in soluzione o dispersione acquosa, per un più facile e razionale utilizzo. L’impiego di preparati in polvere, infatti, risulta spesso ostico a causa delle ben note difficoltà di dispersione e, più importante, è assai fastidioso per gli operatori, a causa delle particelle sottili di particolato che possono provocare irritazione alle mucose esposte (nasali, oculari e buccali), oltre a generare fenomeni anche gravi di reazioni allergiche. Ovviare alla polvere con soluzioni acquose, pellets, pastiglie o prodotti umidi porta ad altri problemi. Le soluzioni acquose richiedono grande consumo di acqua, maggiori volumi trasportati e, al momento dell’uso, liberano aerosoli respirabili. Pellet e pastiglie, a causa delle alte pressioni utilizzate per ottenerne la compattazione, risultano di scarsa o nulla disperdibilità. Inoltre il legante necessario ad aggregare il prodotto non è quasi mai scelto per essere anche funzionale all’uso dello stesso e questo si traduce in una minore efficacia del principio attivo vero e proprio. Infine, è possibile bagnare il prodotto polverulento (es. carboni, farine fossili) per renderlo umido, azzerandone la polverulenza e la formazione di aerosoli, e mantenendo un’ottima dispersione in liquidi polari (acqua, vino, mosto). Tuttavia questi prodotti sono facilmente soggetti ad attacco microbiologico (muffe, funghi, batteri). Esiste anche la possibilità di produrre granuli impiegando particolari miscelatori rotanti. La polvere e/o il principio attivo vengono immessi nella camera di granulazione sotto forma di spray e agglomerati per essiccamento, anche a freddo, in corrente d’aria. Pur avendo un prodotto più puro del pellet (riduzione drastica o totale del legante), anche in questo caso il rischio è di presentare difficoltà anche elevate di dispersione a causa della compattezza del materiale. Per ovviare è spesso necessario aggiungere degli additivi disaggreganti che facilitino la rottura e la disgregazione del granulo nel liquido da trattare.

MiniTubes™

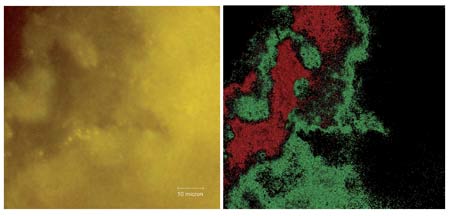

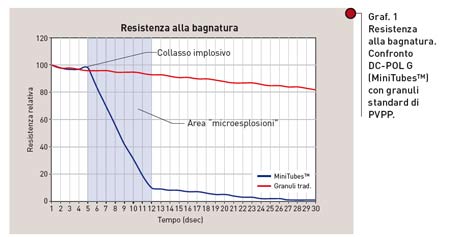

Dall’analisi delle difficoltà e delle diverse negatività descritte, si è giunti alla conclusione che i fattori critici che concorrono a sminuire i vantaggi ambientali e sanitari di un preparato aggregato sono i seguenti: – difficoltà di disgregazione nel liquido di trattamento (compattezza); – possibili attività secondarie indesiderate dei leganti/disperdenti; – rischi di inquinamenti microbiologici; È quindi evidente che per evitare i punti critici sopra descritti va ideato e applicato un metodo produttivo che ottemperi alle seguenti regole: – ridurre al minimo il ricorso a leganti/disperdenti; – scegliere leganti/disperdenti comunque inerti o sinergici con il principio attivo; – contenere al massimo la presenza di acqua (umidità); – velocizzare la disgregazione spontanea del prodotto, una volta bagnato. Il problema principale è trovare la soluzione tecnologica per compattare i materiali senza comprometterne la rapida dispersione in fase applicativa, che nel nostro caso è costituita da liquidi polari, né generare polverino secondario nell’imballo per sfregamento. La tecnologia che ha portato alla nascita dei prodotti di linea MiniTubes™ si basa sulla microincapsulazione di sottilissimi canali d’aria all’interno di una massa omogenea di principio attivo allo stato secco, facilmente osservabili al microscopio ottico. Tali micro-canali (da noi definiti appunto mini-tubes) rappresentano spazi vuoti alquanto ridotti in lunghezza, invero poco ramificati, che in fase acquosa (polare) tendono a collassare su se stessi favorendo la demolizione dell’impalcatura strutturale del granulo o del pellet, che prima tende a implodere e pochi istanti dopo deflagra grazie al minimo scompenso pressorio che si genera con l’esterno. A differenza dei granuli o pellet standard, infatti, i MiniTubes™ si differenziano per il fatto di non presentare una massa compatta e coerente. Tale curioso comportamento, che caratterizza tecnicamente questi innovativi prodotti, è stato misurato valutando la resistenza alla bagnatura (proporzionale alla forza necessaria alla disgregazione del granulo in H2O) in relazione al tempo, espresso in decimi di secondo (grafico 1).

L’effetto complessivo è la totale dispersione del prodotto nel liquido da trattare, con minima generazione di microbolle d’aria, senza galleggiamento e con un effetto di bagnatura che tocca ogni singola particella del prodotto, evitando l’idratazione a strati sempre più interni, tipica di qualunque prodotto granulare ottenuto ad esempio per estrusione. Quindi niente polvere, perfetta dispersione, attività assicurata al 100% della dose d’impiego, nessun effetto collaterale né rischio di inquinamenti microbiologici. La quantità d’aria contenuta naturalmente nei micro-canali è poi assolutamente trascurabile. Ma come si è potuti giungere a questo risultato? I micro-canali si formano in modo del tutto casuale ma ben distribuito grazie all’originale processo fisico di lavorazione ad alta pressione, che in seguito all’esposizione repentina a pressione atmosferica genera una sorta di embolia strutturale che forma gli spazi canalari descritti, in parte superficiali, in gran parte all’interno della massa. Temperatura del processo e tempo di permanenza in fase di sovrappressione sono le due variabili molto importanti nel processo, che contribuiscono a evitare la disintegrazione del prodotto prima del confezionamento, o che esso risulti troppo compatto, e quindi inutilizzabile come fosse granito. Questa tecnica produttiva è stata affinata dopo alcuni anni di esperienza e ricerche via via sempre più mirate, condotte presso lo stabilimento produttivo Dal Cin di Foggia, partendo dall’osservazione di quanto poteva accadere giocando sulla meccanica dei fluidi densi, quali impasti e miscugli eterogenei, nei quali siano presenti due o più fasi fisicamente distinguibili. Occorre tuttavia da sottolineare che le possibilità di applicazione della tecnica produttiva descritta non sono infinite. Alcuni materiali infatti non reagiscono allo stadio di depressurizzazione istantanea nel modo desiderato, polverizzando il materiale. Ciò è piuttosto limitante dal punto di vista applicativo, ma lascia spazio sufficiente per una serie di coadiuvanti enologici comunque importanti e largamente usati, come quelli di seguito descritti.

L’effetto complessivo è la totale dispersione del prodotto nel liquido da trattare, con minima generazione di microbolle d’aria, senza galleggiamento e con un effetto di bagnatura che tocca ogni singola particella del prodotto, evitando l’idratazione a strati sempre più interni, tipica di qualunque prodotto granulare ottenuto ad esempio per estrusione. Quindi niente polvere, perfetta dispersione, attività assicurata al 100% della dose d’impiego, nessun effetto collaterale né rischio di inquinamenti microbiologici. La quantità d’aria contenuta naturalmente nei micro-canali è poi assolutamente trascurabile. Ma come si è potuti giungere a questo risultato? I micro-canali si formano in modo del tutto casuale ma ben distribuito grazie all’originale processo fisico di lavorazione ad alta pressione, che in seguito all’esposizione repentina a pressione atmosferica genera una sorta di embolia strutturale che forma gli spazi canalari descritti, in parte superficiali, in gran parte all’interno della massa. Temperatura del processo e tempo di permanenza in fase di sovrappressione sono le due variabili molto importanti nel processo, che contribuiscono a evitare la disintegrazione del prodotto prima del confezionamento, o che esso risulti troppo compatto, e quindi inutilizzabile come fosse granito. Questa tecnica produttiva è stata affinata dopo alcuni anni di esperienza e ricerche via via sempre più mirate, condotte presso lo stabilimento produttivo Dal Cin di Foggia, partendo dall’osservazione di quanto poteva accadere giocando sulla meccanica dei fluidi densi, quali impasti e miscugli eterogenei, nei quali siano presenti due o più fasi fisicamente distinguibili. Occorre tuttavia da sottolineare che le possibilità di applicazione della tecnica produttiva descritta non sono infinite. Alcuni materiali infatti non reagiscono allo stadio di depressurizzazione istantanea nel modo desiderato, polverizzando il materiale. Ciò è piuttosto limitante dal punto di vista applicativo, ma lascia spazio sufficiente per una serie di coadiuvanti enologici comunque importanti e largamente usati, come quelli di seguito descritti.

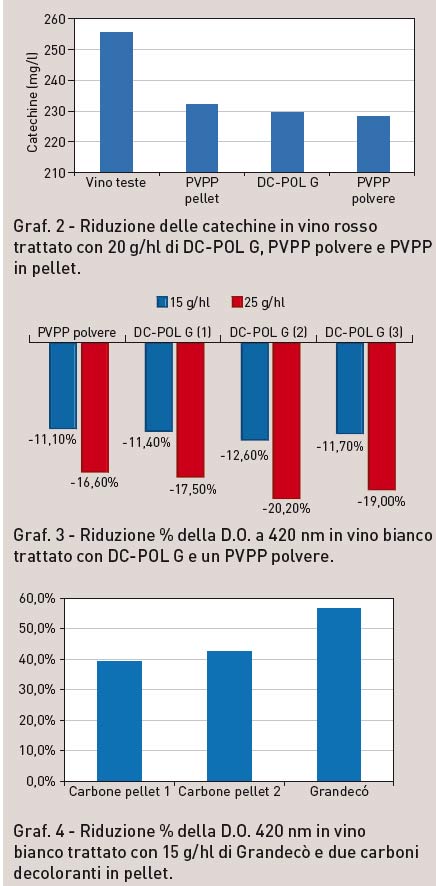

DC-Pol G e Grandecò

I due coadiuvanti maggiormente rivoluzionati dalla tecnologia MiniTubes™ sono PVPP e carbone enologico. Entrambi i prodotti sono tanto utili, a volte indispensabili, quanto invisi al personale di cantina a causa della quantità di polvere che sviluppano e della difficoltà di dispersione che li caratterizza. Gli obiettivi raggiunti con DC-Pol G (PVPP), Grandecò e Carb-Off (carboni enologici) sono la dispersione istantanea (foto 2), l’eliminazione totale della polvere e, molto importante, il 100% di efficacia dei principi attivi, come si può ben vedere dai grafici descrittivi (grafici 2 – 3 – 4). La scelta di Dal Cin di applicare la tecnologia di produzione MiniTubes™ al maggior numero possibile di coadiuvanti tecnologici, ha permesso la nascita dei chiarificanti complessi Mosaico e dei nutrienti della linea WynTube. Di questi prodotti si apprezzano la facilità e la pulizia di impiego. Sono caratterizzati da una disperdibilità più graduale rispetto ai prodotti descritti poco sopra, ma hanno ottima bagnabilità, non rimangono sulla superficie del liquido (acqua, mosto o vino) e contengono solo principi attivi, senza aggreganti. Con altri substrati, in particolare quelli a base di materiali proteici, la tecnica MiniTubes™ non risulta al momento applicabile ed è attualmente oggetto di ricerca approfondita da cui si attendono novità a breve.

Una tecnologia versatile e affidabile

La produzione di coadiuvanti di processo per l’industria enologica con la tecnica MiniTubes™ non può al momento essere applicata a tutte le sostanze o preparati previsti dall’attuale normativa; tuttavia alcuni di questi si prestano ad esserlo ed è in fase di sviluppo la ricerca per usufruire di questo processo su tutti i prodotti attualmente in polvere sul mercato, con gli opportuni adattamenti del processo, che finora si è comunque dimostrato versatile e affidabile, e che già sui primi prodotti ha incontrato notevoli ed entusiastici favori da parte degli utilizzatori di cantina.